Bạn đã được đào tạo rất nhiều về : An toàn thi công trên cao, Làm việc trong môi trường hạn chế, Sử dụng máy móc, thiết bị thi công, An toàn điện vAn toàn cháy nổ…. Nhưng bạn đã bao giờ nghĩ làm việc trong môi trường bừa bộn là nơi làm việc chưa nhiều mối nguy hiểm nhất không ? để tôi ví dụ cho bạn xem nhé:

– Một sợi dây điện cho máy hàn 500A bị quăng lê lết dưới đất và không được treo lên và rồi một ngày bỗng mưa to nước mưa tràn đến khu làm việc của bạn

– Bạn vào nhà kho để lấy dụng cụ, nhưng chúng lại bị xếp chồng lên nhau đủ thứ loại và cái bạn cần thì lại nằm phía trong cùng, Bạn có đủ tự tin để lấy thứ mình cần ra mà không bị những thứ khác đè lên người không

– Mùn gỗ, bìa cát tông, những lọ sơn không để đúng vị trí sẽ là điều kiện lý tưởng để thắp sáng công trường của bạn

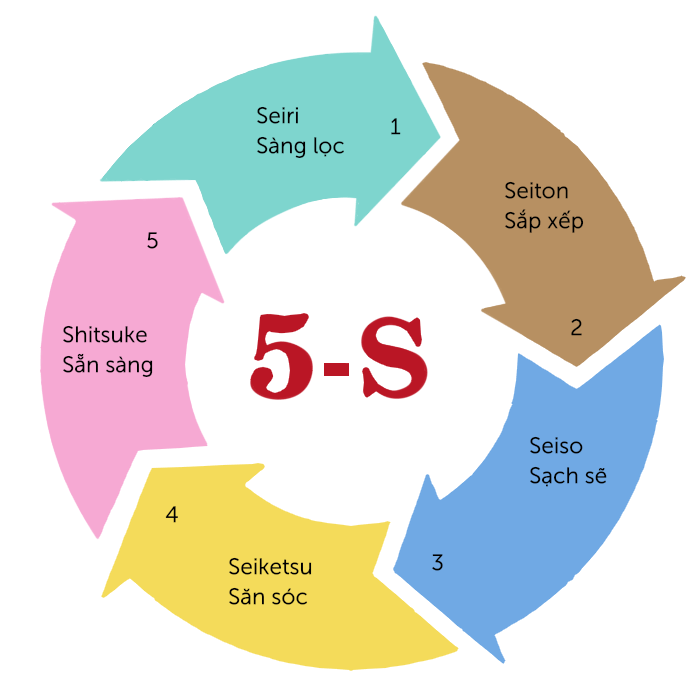

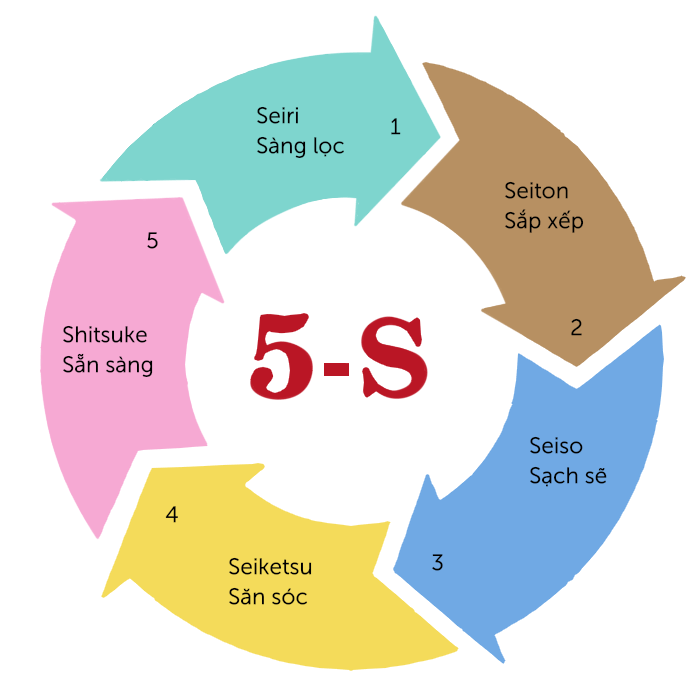

5S là một phương pháp quản lý của người Nhật. Nó là chữ cái đầu của 5 từ trong tiếng Nhật gồm: Seiri (Sàng lọc), Seiton (Sắp xếp), Seiso (Sạch sẽ), Seiketsu (Săn sóc), và Shitsuke (Sẵn sàng). Theo tiếng Anh là: “ SORT”, “SET IN ORDER”, “STANDARDIZE”, “SUSTAINT” và “SELF-DISCIPLINE” . Thật may mắn, khi dịch sang tiếng Việt thì cũng tạo được 5 chữ S, đó là “SÀNG LỌC”, “SẮP XẾP”, “SẠCH SẼ”, SĂN SÓC” và “SẴN SÀNG”

Mục đích chính của 5S là loại bỏ các lãng phí trong sản xuất, giảm thiểu các hoạt động không gia tăng giá trị, cung cấp một môi trường làm việc với tinh thần cải tiến liên tục, cải thiện tình trạng an toàn và chất lượng.

Thực hành 5S là một chương trình đòi hỏi sự tham gia của tất cả mọi người trong tổ chức/doanh nghiệp. Đây là một phương pháp hiệu quả để huy động con người. Cải tiến môi trường làm việc và nâng cao năng suất. Nguyên tắc của thực hành 5S hết sức đơn giản. Không đòi hỏi phải dùng các thuật ngữ hay phương pháp phức tạp nào trong quá trình thực hiện

Nguyên tắc đầu tiên là sàng lọc. Việc sàng lọc là xem xét, phân loại, chọn lựa và loại bỏ những thứ không cần thiết tại nơi làm việc. Mọi thứ (vật dụng, thiết bị, nguyên vật liệu, đồ dùng hỏng …) không hoặc chưa liên quan. Không hoặc chưa cần thiết cho hoạt động tại một khu vực.

Trong quá trình thi công, lắp đặt thiết bị sẽ sản sinh ra các vật dụng không cần thiết hoặc hết giá trị sử dụng ví dụ: Gỗ kiện đóng thùng, các loại thép hình phục vụ thi công, các dụng cụ thiết bị tiêu hao như găng tay, mo mài, đá cắt … Chúng ta cần phải phân biệt và phân loại các đồ vật không có giá trị sử dụng trong tương lai tránh xảy ra các hiện tượng bới móc tìm kiếm trong đống rác. Công việc này cần tiến hành thường xuyên và định kỳ sau mỗi ngày làm việc

Nguyên tắc tiếp theo là sắp xếp. Sau khi đã loại bỏ các vật dụng không cần thiết. Thì công việc tiếp theo là tổ chức các vật dụng còn lại một cách hiệu quả. Theo tiêu chí dễ tìm, dễ thấy, dễ lấy, dễ trả lại. Nguyên tắc chung của S2 là: bất kì vật dụng cần thiết nào cũng có vị trí quy định riêng và kèm theo dấu hiệu nhận biết rõ ràng, S2 là hoạt động cần được tuân thủ triệt để.

Việc không sắp xếp các đồ dùng thiết bị máy móc tại kho xưởng cũng như tại vị trí nơi làm việc sẽ ảnh hưởng đến thời gian thi công. Chúng ta sẽ tốn nhiều thời gian hơn để tìm kiếm các dụng cụ máy móc thích hợp phục vụ. Ngoài ra việc không sắp xếp đồ dùng thiết bị sau mỗi ngày làm việc là mối nguy hiểm tiềm ẩn trong công việc. Hiện tượng đổ sập các thiết bị thi công lên người khi mọi thứ không được sắp xếp và bị chồng chất lên nhau rất dễ xảy ra. Vì vậy để an toàn trong lao động hãy An toàn từ khâu sắp xếp

Rũi ro khi vị trí làm việc không được vệ sinh sạch sẽ là rũi ro có tính tích lũy. Khi nơi làm việc của bạn không sạch sẽ, gọn gàng thì các đồ vật, bụi bẩn sẽ che lấp đi các mối nguy hại mà chúng ta quan sát được. Ví dụ tại kho xưởng . 1 vũng nước ứ động, một sợi dây điện nằm dưới đất không được treo lên cao là một cái bẫy chết người đối với công nhân lao động. Hay như mùn cưa gỗ, các tấm bìa cát tông tại nơi thi công là nơi lý tưởng để ngọn lửa hỏa hoạn bùng lên. Máy mài máy cắt không được vệ sinh thì sẽ bị đóng bụi bẩn dễ gây cháy chập trong thi công.

Nguyên tắc thứ 3 trong 5S là sạch sẽ. Thường xuyên vệ sinh, giữ gìn nơi làm việc sạch sẽ thông qua việc tổ chức vệ sinh tổng thể và tổ chức vệ sinh hàng ngày máy móc vật dụng và khu làm việc. S3 hướng tới cải thiện môi trường làm việc, giảm thiểu rủi ro tai nạn. Đồng thời nâng cao tính chính xác của máy móc thiết bị (do ảnh hưởng của bụi bẩn).

Đừng đợi đến lúc dơ bẩn mới vệ sinh. Luôn quét dọn, vệ sinh nơi làm việc bao gồm máy móc thiết bị, dụng cụ, đồ đạc…một cách thường xuyên.

S3- cũng là hoạt động cần được tiến hành định kì.

Săn sóc được hiểu là việc duy trì định kì và chuẩn hóa 3S đầu tiên (Seri, Seiton và Seiso) một cách có hệ thống. Để đảm bảo 3S được duy trì, người ta có thể lập nên những quy định chuẩn nêu rõ phạm vi trách nhiệm 3S của mỗi cá nhân, cách thức và tần suất triển khai 3S tại từng vị trí. S4 là một quá trình trong đó ý thức tuân thủ của nhân viên trong một tổ chức được rèn rũa và phát triển. Bằng việc phát triển S4, các hoạt động 3S sẽ được cải tiến dần dựa theo tiêu chuẩn đã đặt ra và tiến tới hoàn thiện 5S trong doanh nghiệp.

Nguyên tắc cuối cùng trong 5s là sẵn sàng. Sẵn sàng nghĩa là tạo thói quen tự giác tuân thủ nghiêm ngặt các qui định tại nơi làm việc. Sẵn sàng được thể hiện ở ý thức tự giác của người lao động đối với hoạt động 5S. Các thành viên đều nhận thức rõ tầm quan trọng của 5S. Tự giác và chủ động kết hợp nhuần nhuyễn các chuẩn mực 5S với công việc. Để đem lại năng suất công việc cá nhân và năng suất chung của Công ty cao hơn.